Erreur de format d'e-mail

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

Pourquoi le moulage à haute pression?

0

Machine de 00 tonne qui jettera une grande partie du sous-corps du modèle Yet une machine commandée de 8000 tonnes pour des pièces plus grandes

Thermique

Le traitement thermique n'est plus uniquement pour les moulages de sable. Les pièces moulées à haute pression sont désormais traitées thermiquement et utilisées dans des applications structurelles dans l'industrie automobile. Ceci est accompli en utilisant des alliages uniques qui minimisent les impuretés telles que le fer et l'utilisation d'assistance à l'aspirateur pour faire une coulée avec peu de porosité à bulles pendant la chaleur thermique.

Si vous avez besoin d'un casting, vous devez commencer par évaluer le moulage à haute pression. Contactez-nous chez Saige Machine

Et laissez notre équipe expérimentée vous guider dans la bonne direction pour votre projet.

Alors, pourquoi choisir une moulage à haute pression sur un autre processus?

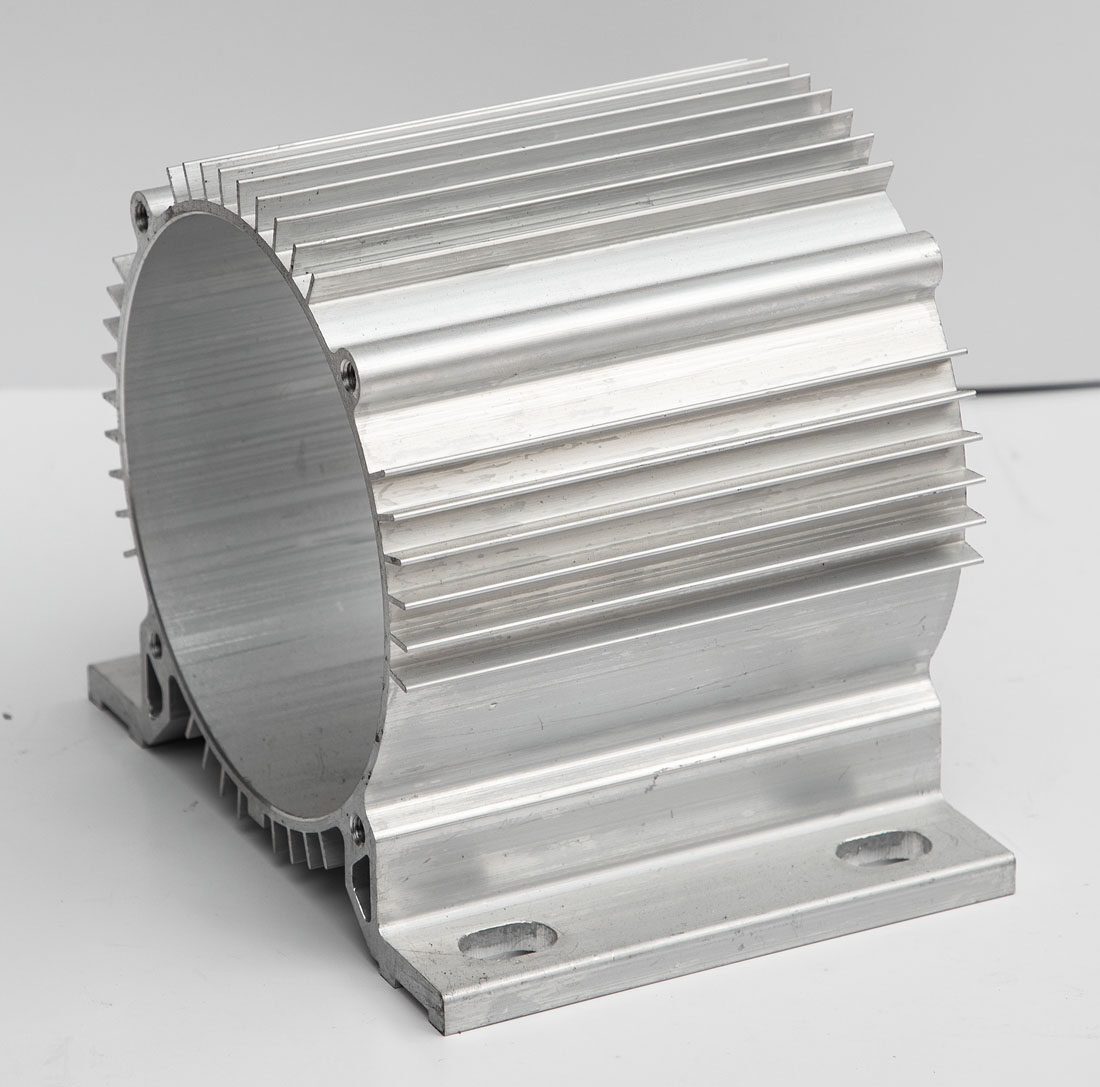

1 et 1Épaisseur de paroi

HPDC permet les murs les plus fins de tout processus de coulée. Les vitesses d'injection élevées permettent au métal de remplir des cavités minces et complexes avant que le métal ne commence à se solidifier. Des épaisseurs de paroi inférieures à 2 mm peuvent être obtenues en aluminium et aussi minces que 1 mm en zinc. La capacité de lancer des murs minces est un avantage significatif pour un ingénieur de conception. Des géométries complexes peuvent également être produites pour s'adapter à de nombreuses applications et entraîner une pièce très légère.

1 et 1Tolérances

La moulage peut atteindre les tolérances les plus précises de tout autre processus de coulée. Les matrices moulées sont fabriquées à partir de l'acier à outils H13 et peuvent être usinées et polies de précision au micron. La durabilité de l'acier et le temps de solidification rapide du processus permet de produire de manière cohérente tout au long de la vie.

1 et 1Porosité

L'air et le gaz piégés à l'intérieur d'une coulée sont appelés porosité. Le processus HPDC peut produire plus de turbulence pendant le remplissage que les autres processus, mais cela ne signifie pas nécessairement plus de porosité. Le HPDC compense le remplissage turbulent en utilisant une solidification rapide et une haute pression pour minimiser la porosité dans la partie. Chez General Die Chasters, nous utilisons l'assistance à l'aspiration Fondarex qui crée une condition proche du Vacuum dans la cavité de la matrice pendant le remplissage pour optimiser l'intégrité de la coulée.

1 et 1Microstructure

Les propriétés d'une coulée sont le résultat de sa structure de grains, qui est créée lorsque la coulée se solidifie. Une solidification plus rapide crée une matrice serrée de petits grains. Plus les céréales sont petites, meilleures sont les propriétés car ce sont les joints de grains, pas les grains eux-mêmes, qui sont susceptibles d'échouer sous le stress. HPDC produit les meilleures propriétés globales en raison de son taux de solidification supérieur.

1 et 1Force de poids

Lorsque vous combinez des murs minces avec une fine microstructure, le résultat est une casting solide et légère qui est difficile à battre.

1 et 1Coût d'outillage

HPDC a un coût d'outillage relativement élevé par rapport aux autres processus de coulée. Les matrices moulées sont des moules en acier à usage intensif construits avec précision qui peuvent résister aux forces d'injection et de verrouillage des machines à mouler.

Ce coût d'outillage plus élevé est compensé avec une longue durée de vie de l'outil et la possibilité de concevoir des matrices pour produire plusieurs pièces à la fois, ce qui réduit le prix de la pièce. Les cavités de la matrice (la partie de travail de la matrice) peuvent généralement gérer au moins 100 000 cycles avant d'être remplacées. Le coût de rénovation de la matrice avec de nouvelles cavités sera d'environ la moitié de l'investissement initial, car le bloc de titulaire peut souvent être rénové et réutilisé pour plusieurs centaines de mille tirs.

Chez General Die Casters, nous courons des décès avec jusqu'à 12 cavités qui produiront plus de 1,2 million de pièces au cours de la vie de la matrice. Lorsque ces facteurs sont pris en compte, le coût d'outillage par pièce a souvent un meilleur sens économique.

1 et 1Finition de surface

La coulée à haute pression peut créer une finition de surface qui est parfaite pour la finition et est souvent utilisée comme point focal cosmétique d'un produit. Cette finition de surface est obtenue avec des temps de remplissage rapides et des murs lisses des moustaches décrites. Les pièces moulées à haute pression peuvent être dynamitées, peintes, anodisées, plaquées chromées et même polies à une finition miroir

1 et 1Coût de casting

Le coût de la coulée à haute pression est généralement inférieur aux autres processus en raison du taux de production élevé. Les machines à mourir à haute pression peuvent passer de 60 à 120 cycles par heure en fonction de la taille de la pièce. Lorsque cela est combiné avec la capacité d'utiliser des matrices qui produisent plusieurs cavités à la fois, vous pouvez faire des milliers de pièces en quart de travail. Il en résulte un prix très économique. De plus, comme un moulage peut avoir des murs beaucoup plus fins, le poids de la coulée peut être bien inférieur aux autres processus qui contribuent à un prix plus bas en utilisant moins de métal.

1 et 1Taille de coulée

La technologie des moulages et la taille de la machine continuent d'évoluer avec des machines plus grandes et meilleures. La taille de la coulée a peut-être été autrefois une limitation pour le moulage à haute pression, mais cela change. De nombreux blocs de moteurs automobiles et marins sont désormais coulés à haute pression sur des machines de 4500 tonnes. Telsa installe actuellement un 6 .

1 et 1