Erreur de format d'e-mail

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

Plusieurs méthodes de traitement de surface pour les pièces de mise en service

Plusieurs méthodes de traitement de surface pour les pièces de mise en service

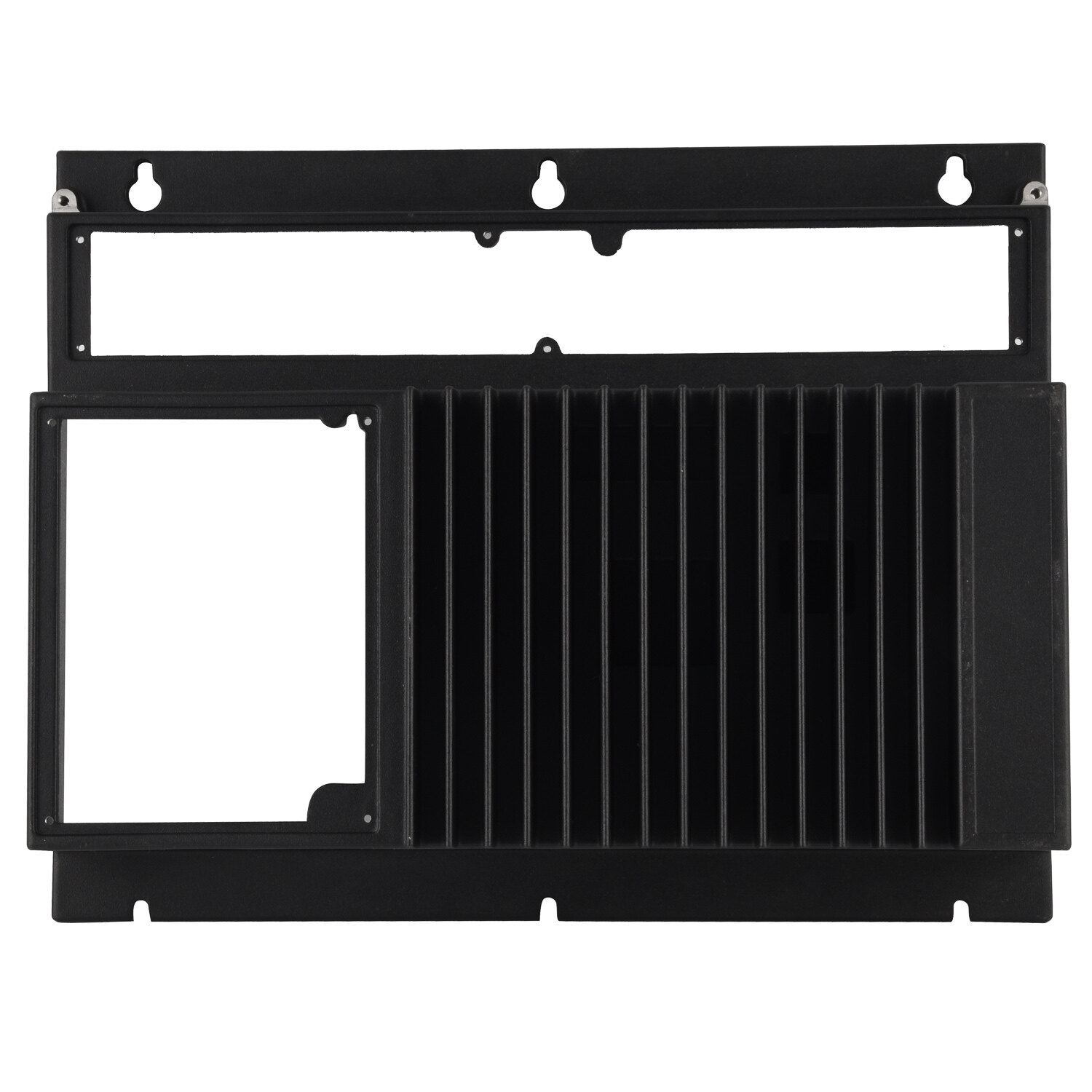

Le traitement en surface est une méthode technique de formant artificiellement des couches de surface avec différentes propriétés mécaniques, physiques et chimiques de la surface du substrat. Le but du traitement de surface est de répondre à la résistance à la corrosion, à la résistance à l'usure, aux propriétés décoratives et à d'autres exigences fonctionnelles spéciales du produit. Ci-dessous, nous vous emmenons pour comprendre plusieurs processus de traitement de surface de la fabrication des capteurs, selon la méthode de classification du processus de traitement de surface en métal commun, le traitement de surface est divisé en quatre catégories: 1, traitement de surface mécanique: sabots, dynamitage, polissage, polissage, polissage, polissage, brossage, pulvérisation, peinture, essuyage de l'huile et ainsi de suite.2. Traitement de surface chimique: bleu et noir, phosphorisation, décapage, placage chimique de divers métaux et alliages, traitement TD, traitement QPQ, oxydation chimique, etc.3. Traitement de surface électrochimique: anodisation, polissage électrochimique, électroplations, etc.4. Traitement de surface moderne: CVD de dépôt de vapeur chimique, dépôt de vapeur physique PVD, injection d'ions, placage d'ions, traitement de surface au laser, etc.

Ci-dessous, nous vous présenterons plusieurs processus de traitement de surface.

Traitement de surface mécanique: sable

Le sabotage est l'impact du nettoyage du débit de sable à grande vitesse et du processus de surface de la matrice de grossissement, à savoir l'air comprimé en puissance, pour former un faisceau à jet à grande vitesse (minerai de cuivre, sable de quartz, sable de diamant, sable de fer, hainan Sand) injection à grande vitesse pour gérer la surface de la pièce, faire la surface extérieure de l'apparence de la surface de la pièce ou le changement de forme.

Traitement de surface chimique: décapage

La technologie de traitement de la surface chimique est une méthode efficace pour empêcher la corrosion des matériaux en acier inoxydable, et cette méthode de traitement est plus rentable. En général, plus la teneur en chrome est faible, plus la résistance à la corrosion des matériaux en acier inoxydable est faible. Pour une résistance optimale à la corrosion, la couche métallique endommagée doit être éliminée à temps pour obtenir une meilleure intégrité des surfaces en acier inoxydable en alliage.

Pour certains matériaux en acier inoxydable de marque, un temps de décapage plus long peut être nécessaire. Dans ce processus, il y a parfois de graves problèmes de couleur, qui sont généralement causés par une mauvaise purge de gaz. L'élimination mécanique des impuretés de surface seule peut laisser l'abrasif ou d'autres particules (ce qui peut affecter la résistance à la corrosion du matériau), et cette méthode mécanique unique est généralement insuffisante pour nettoyer complètement la surface. Si des moyennes mécaniques sont utilisées, une passivation chimique est également nécessaire pour atteindre une résistance à la corrosion optimale du matériau. Le processus de décapage utilise parfois des acides forts, tels qu'un mélange d'acide hydrofluorique (HF) et d'acide nitrique (HNO3), pour éliminer la couche de saleté et la couche de déplétion du chrome inférieur pour restaurer sa résistance à la corrosion. Un mélange de HF et HNO3 est le plus courant et généralement le plus efficace. Il convient de mentionner que les acides peuvent être utilisés sous différentes formes telles qu'un gel ou une pâte. Le mélange disponible dans le commerce d'acide hydrofluorique et d'acide nitrique contient environ 25% HNO3 et 8% d'HF. Les solutions de lavage d'acide peuvent également éliminer efficacement les contaminants intégrés, tels que l'acier au carbone, le fer ferreux et les particules d'oxyde de fer. Outre les mélanges HNO3 et HF, de nombreuses solutions de décapage différentes peuvent être utilisées, certaines peuvent être utilisées pour des applications spécialisées, mais leur processus de décapage a tendance à être légèrement plus lent.

Traitement de surface électrochimique: anodisation

Un processus d'oxydation électrolytique dans lequel la surface d'un aluminium et un alliage d'aluminium est généralement converti en un film d'oxyde avec des propriétés protectrices, décoratives et d'autres propriétés fonctionnelles. À partir de cette définition, l'oxydation anodisée en aluminium ne comprend que le processus de génération de films anodisés. Les parties du métal ou de l'alliage sont utilisées comme anode pour former un film d'oxyde. Le film d'oxyde métallique modifie l'état de surface et les propriétés, telles que la coloration de surface, améliore la résistance à la corrosion, améliore la résistance à l'usure et la dureté, protège la surface métallique, etc. L'aluminium anodisé ou son alliage, améliore sa dureté et la résistance à l'usure, jusqu'à 250 ~ 500 kg / carré mm, bonne résistance à la chaleur, point de fusion du film d'anodisé dur jusqu'à 2320k, excellente isolation, résistance à l'usure à la tension jusqu'à 2000V, améliore la résistance à la corrosion, IN = 0,03 naCl Salt Sapl après des milliers d'heures sans corrosion.

Traitement de surface moderne: dépôt de vapeur physique du PVD

Le dépôt de vapeur physique (dépôt physique de vapeur), se réfère à l'état du vide, en utilisant une technologie de décharge à arc à courant à basse tension à haute tension, l'utilisation de la décharge de gaz pour évaporer le matériau cible et le matériau et le gaz évaporés sont ionisés, en utilisant l'accélération de l'électricité et le matériau évaporé Field, le matériau évaporé et ses produits de réaction déposés sur la pièce. Le dépôt de vapeur physique (dépôt physique de vapeur), se réfère à l'état du vide, en utilisant une technologie de décharge à arc à courant à basse tension à haute tension, l'utilisation de la décharge de gaz pour évaporer le matériau cible et le matériau et le gaz évaporés sont ionisés, en utilisant l'accélération de l'électricité et le matériau évaporé Field, le matériau évaporé et ses produits de réaction déposés sur la pièce.